“La historia no se repite, sino que queda grabada.”

Si todavía depende del grabado ácido para sus rodillos de estampado, esta es una llamada de atención urgente. En sectores como el de los pañuelos de papel, embalajes, decoración, telas no tejidas, cuero, películas plásticas y muchos otros, cualquier sector que dependa de rodillos de estampado de alta precisión, se encuentra al borde del abismo. El grabado ácido no solo está obsoleto; es una bomba de relojería de riesgos ambientales, peligros para la salud, costes disparados y regulaciones cada vez más estrictas que podrían llevar a la quiebra a su empresa de la noche a la mañana. Al igual que Kodak sepultó su propio futuro digital al aferrarse a procesos químicos que alguna vez parecieron invencibles, usted corre el mismo riesgo.

Esta publicación de blog en profundidad no es solo una historia, es una advertencia urgente. Expondremos los peligros ocultos del grabado ácido con todo detalle, explicaremos por qué sus necesidades de grabado están en riesgo y le guiaremos paso a paso para que cambie a la revolucionaria tecnología láser de gravion. Al final, verá el camino desde la toma de conciencia de la crisis hasta la acción decisiva: transformar su producción en un proceso más rápido, limpio y preparado para el futuro. El tiempo se acaba: ¿prestará atención a la advertencia?

La trampa del grabado ácido: por qué está envenenando tu negocio y el planeta.

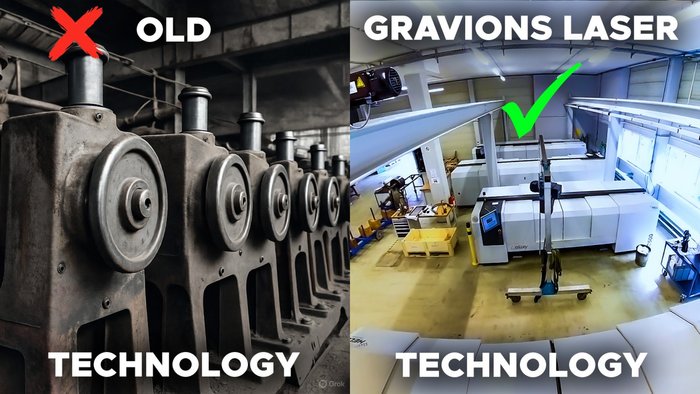

El grabado ácido ha sido un método fundamental durante décadas para la creación de rodillos de estampado: se sumergen bases de acero en baños corrosivos de ácidos nítrico, clorhídrico o fluorhídrico para grabar patrones complejos. En su momento, parecía eficiente: rentable para diseños complejos y escalable para producciones de gran volumen en la fabricación de papel tisú con patrones de suavidad o en envases con texturas personalizadas. ¿Pero hoy en día? Es una técnica obsoleta que está perjudicando activamente sus resultados económicos y su reputación.

Analicemos los peligros sin rodeos:

- Devastación ambiental: El grabado ácido genera residuos tóxicos: lodos corrosivos cargados de metales pesados y productos químicos que se filtran en el suelo y las vías fluviales si no se eliminan correctamente. Un manejo inadecuado provoca una contaminación generalizada, emitiendo CO2 y otros gases de efecto invernadero durante la producción y neutralización de los productos químicos. En una era de mandatos globales de sostenibilidad, sus operaciones podrían enfrentarse a multas o cierres a medida que las regulaciones como REACH de la UE o las normas de la EPA de EE. UU. se vuelven más estrictas.

- Riesgos para la salud de su equipo: Los vapores de los ácidos clorhídrico o fluorhídrico causan graves daños respiratorios, quemaduras en la piel y lesiones oculares, riesgos que se agravan con la exposición prolongada en las instalaciones de grabado. Los trabajadores necesitan equipos de protección individual, sistemas de ventilación y formación continua, lo que eleva los costes de seguros y responsabilidad civil. Un solo accidente podría costar millones y dañar irreparablemente la reputación de su empresa.

- Problemas operativos: El grabado es lento (días para patrones profundos), inconsistente (las variaciones en la concentración del ácido provocan defectos) y genera mucho desperdicio (el grabado excesivo requiere reprocesamiento). A medida que los precios de las materias primas se disparan y las cadenas de suministro fallan, estas ineficiencias se agravan: mayor consumo de energía, más chatarra y crecientes costes de eliminación de residuos. Para los usuarios de rodillos de grabado en la industria del cuero (para texturas de lujo) o de telas no tejidas (para tejidos médicos), incluso las inconsistencias menores significan lotes rechazados y contratos perdidos.

Las estadísticas son contundentes: a medida que aumenta la concienciación, las regulaciones se endurecen y los costes se disparan, lo que convierte al grabado ácido no solo en un proceso arriesgado, sino también insostenible. Si se dedica a la producción de tejidos, donde los patrones deben ser ultrafinos para atraer al consumidor, o al sector del embalaje, que exige rápidas iteraciones de diseño para la imagen de marca estacional, un solo error de grabado podría paralizar toda su línea de producción. Este es su momento crucial: si lo ignora, la historia sellará su fracaso.

La crisis generalizada: cómo las técnicas de grabado obsoletas están paralizando las industrias que dependen del repujado.

Su sector no está aislado, sino interconectado. Desde los gigantes del papel tisú que graban patrones acolchados para mayor suavidad, pasando por las empresas de embalaje que crean características táctiles antifalsificación, hasta los fabricantes de artículos de decoración que texturizan láminas para lograr efectos de vetas de madera, todos los usuarios de rodillos de grabado se enfrentan a los mismos problemas de grabado. Los métodos mecánicos y químicos siguen dominando el 70% del mercado, pero la demanda de alternativas digitales aumenta entre un 15% y un 20% anualmente, ya que los consumidores priorizan los productos ecológicos y personalizables

Consideremos los efectos en cadena:

- En el sector de los tejidos y no tejidos: el impacto ambiental del grabado choca con las normas de higiene y las certificaciones ecológicas. Los retrasos en la producción de rodillos suponen la pérdida de oportunidades de mercado para diseños que siguen las tendencias, como las texturas sostenibles de bambú.

- Embalaje y películas: Las cadenas de suministro inestables amplifican los residuos del proceso de grabado; los subproductos corrosivos se suman a la problemática de la contaminación por plásticos, lo que aleja a las marcas con conciencia ecológica.

- Cuero y decoración: La personalización de alta gama (por ejemplo, bolsos con monogramas) se ve afectada por la imprecisión del grabado, lo que conlleva costosos retrabajos y un mayor tiempo de comercialización.

La pandemia dejó al descubierto estas deficiencias: los plazos más cortos, las demandas personalizadas y las presiones en materia de sostenibilidad convirtieron el grabado en un cuello de botella. Aferrarse a este proceso no es lealtad a la tradición, sino autosabotaje. Mientras los competidores se adaptan, sus márgenes de beneficio se reducen, el talento abandona los trabajos de riesgo y los reguladores se mantienen alerta. La pregunta no es si su proceso de grabado fallará, sino cuándo.

Visualiza la trampa: Un disco de acero pulido que refleja una tira de película Kodak que se disuelve, ahora superpuesta con rodillos que gotean ácido y se oxidan. La historia no perdona la indecisión.

Escapando de la trampa: Tu guía paso a paso hacia la revolucionaria tecnología láser de gravion.

"De la caída de Kodak al auge de gravion: una advertencia para los usuarios de grabado." Aquí está la buena noticia: existe una solución probada. La tecnología láser de gravion no es una simple mejora, es una reinvención total, que permite grabar con láser hasta 1 mm de profundidad directamente en acero macizo con precisión submilimétrica. Sin ácidos, sin humos, sin residuos: solo excelencia limpia y reproducible. Patentado en exclusiva por gravion, este proceso transfiere las innovaciones del grabado láser en planchas de acero a los rodillos de estampado, reduciendo drásticamente los tiempos de producción y aumentando la durabilidad.

Pero el cambio no es un salto al vacío, sino un proceso guiado. Te acompañaremos en cada paso: desde identificar el problema (ya estás aquí) hasta la implementación completa. Cada etapa genera interés, demostrando por qué la tecnología láser de gravion ofrece una eficiencia cinco veces mayor, ahorro de recursos y una reducción drástica de la huella de carbono en comparación con el grabado tradicional.

Paso 1: Concienciación: Reconozca el cambio (identifique las señales en sus operaciones).

Comience por auditar su configuración actual. ¿Los retrasos en el proceso de grabado le están costando entre un 20% y un 30% en tiempo de inactividad? ¿La gestión de residuos consume entre un 10% y un 15% de su presupuesto? La tecnología láser de gravion elimina estos problemas: es un proceso sin contacto que utiliza solo electricidad, no produce subproductos peligrosos y genera una cantidad mínima de residuos, ideal para industrias reguladas como la de tejidos y embalajes. Los primeros usuarios informan de un alivio inmediato en cuanto a los problemas de cumplimiento normativo.

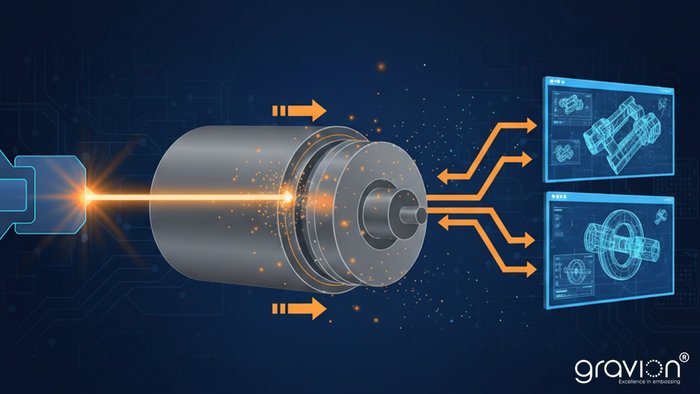

Paso 2: Interés: Profundiza en los detalles (Cómo funciona el láser de gravion para tus rodillos).

El sistema de gravion comienza con la carga del diseño digital: sus archivos CAD se convierten instantáneamente en trayectorias láser. Un láser de fibra de alta potencia vaporiza el material capa a capa, alcanzando profundidades de hasta 1 mm en acero macizo sin necesidad de máscaras ni productos químicos. Para el grabado en relieve, esto se traduce en patrones impecables y repetibles: motivos acolchados con una precisión micrométrica o texturas de cuero que duran un 50% más que las versiones grabadas tradicionalmente.

Especificaciones clave:

- Velocidad: Hasta 10 veces más rápido que el grabado químico: rodillos nuevos en horas, no en días.

- Precisión: Resolución submilimétrica para efectos 3D complejos, reduciendo los defectos en un 90%.

- Sostenibilidad: 5 veces menos energía, sin toxinas, en consonancia con los objetivos ESG y con una reducción del 80% en los costes de eliminación de residuos.

- Versatilidad: Básculas para cualquier material o industria, desde tejidos médicos no tejidos hasta láminas decorativas.

En Rheinfelden, Alemania, y en nuestras instalaciones de Estados Unidos, gestionamos el ciclo de vida completo: consultoría de diseño, creación de prototipos, producción y reacondicionamiento. Se acabó la variabilidad del grabado: cada rodillo es idéntico y cada tirada es uniforme.

Paso 3: Deseo – Vea la prueba (victorias reales y su retorno de la inversión).

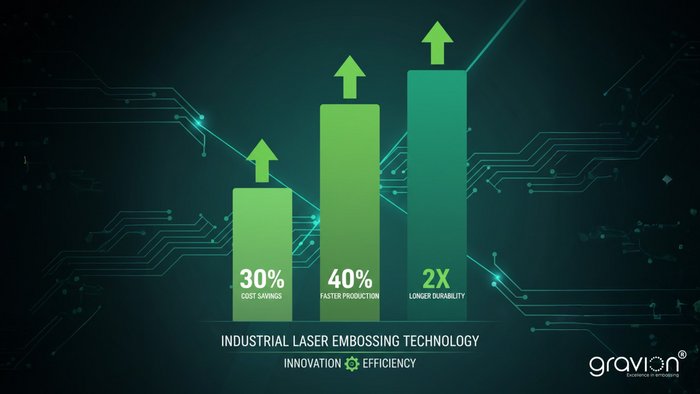

Imagine que los productores globales de papel tisú reduzcan los costos de grabado en un 30% con rodillos láser que adaptan los diseños en cuestión de minutos, o que los principales fabricantes de envases aceleren sus ciclos de prototipado para mantenerse a la vanguardia del mercado. Las marcas de cuero de alta gama ahora personalizan las superficies grabadas en pocos días, aumentando sus márgenes hasta en un 25%. En todos los sectores, los clientes de gravion informan de una reducción del 40% en el tiempo de comercialización, un 50% menos de mantenimiento y el pleno cumplimiento de la normativa, convirtiendo la sostenibilidad en un poderoso argumento de venta.

¿Su retorno de la inversión? Calcúlelo: compare los costes ocultos del grabado químico (desperdicio, riesgos para la salud, retrasos en la producción) con la eficiencia inicial del láser. La mayoría de nuestros clientes recuperan su inversión en tan solo 6 a 12 meses, y los rodillos duran el doble bajo condiciones de grabado en relieve a alta presión.

Paso 4: Acción – Realice el cambio (Su transición sin problemas a gravion).

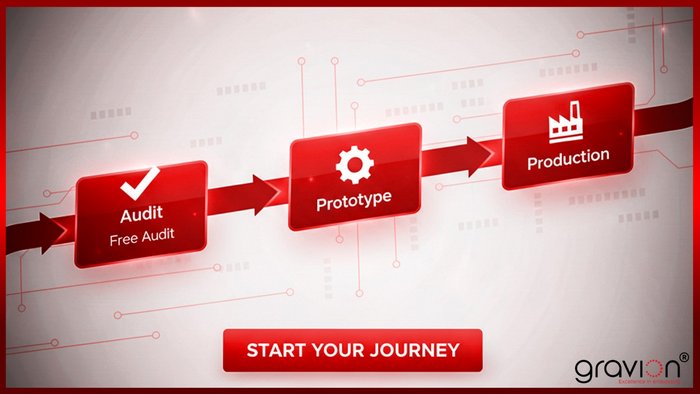

¿Listo? Contáctenos para una auditoría gratuita: Analizaremos sus rodillos actuales, simularemos las actualizaciones láser y crearemos un prototipo de muestra sin compromiso. A partir de ahí: Producción personalizada en semanas, soporte de instalación y optimización continua. Nuestra capacidad limitada significa que actuar ahora garantiza su lugar; no deje que las listas de espera se alarguen.

Este modelo no es teoría, es tu plan de acción para el liderazgo. La tecnología láser de gravion no solo es mejor, es esencial para el futuro.

La necesidad imperiosa del momento: Avanzar o desaparecer.

Ante un horizonte de luz deslumbrante se alza una máquina de grabado láser gravion: sus patrones grabados con láser brillan como caminos hacia el infinito. Impulsada por tecnología limpia y revolucionaria, este es el futuro inquebrantable: preciso, rápido y sostenible. Las industrias que prosperen en la próxima década abandonarán los procesos de grabado tradicionales, perjudiciales para el medio ambiente, y adoptarán la tecnología láser, eligiendo la innovación por encima de la inercia. La historia ya ha contado esta historia antes; gravion te equipa para reescribirla.

¿Liderarás la revolución o sellarás tu propia obsolescencia?

La demanda se dispara; las plazas se agotan rápidamente. 📞 Llame hoy mismo al +49 7623 74 790-00 o envíe un correo electrónico a info@gravion.eu para solicitar su auditoría de transición gratuita.

Vamos a forjar tu futuro en acero con tecnología láser, empezando ahora mismo. gravion se enorgullece de ser reconocida como una de las 100 empresas más innovadoras de 2025.